Wer Maschinen zum Sortieren landwirtschaftlicher Produkte herstellt, kann sich vorstellen, wie kompliziert es sein kann, diese Art von Anlage zu entwickeln und zu warten.

Tatsächlich ist es notwendig, extrem fortschrittliche Technologien zusammenzustellen, die entsprechend empfindlich sind und die während der gesamten Saison rund um die Uhr in einer stark korrosiven Umgebung arbeiten müssen, die durch die austretenden Säfte aus landwirtschaftlichen Produkten entsteht.

In dieser Fallstudie werden wir über einen Hersteller von Maschinen zum Sortieren von Gemüse mit Sitz in Italien sprechen, der weltweit mehr als 1.500 Maschinen installiert hat. Umsatz und Export steigen stetig, auch dank Innovationen und der jahrelangen Zusammenarbeit mit externen Partnern.

Schauen wir uns an, welche Erfolgsfaktoren dieses in seiner Branche führende Unternehmen dazu gebracht haben, den Markt zu erobern.

Inhaltsverzeichnis

Warum ist der Standard-Pneumatikzylinder nicht für landwirtschaftliche Sortiermaschinen geeignet?

Die Maschinen zum Sortieren von Gemüse erfordern eine sehr hohe Betriebsgeschwindigkeit und -frequenz, ohne die für die landwirtschaftlichen Erzeuger kein zufriedenstellendes Ergebnis erzielt werden könnte.

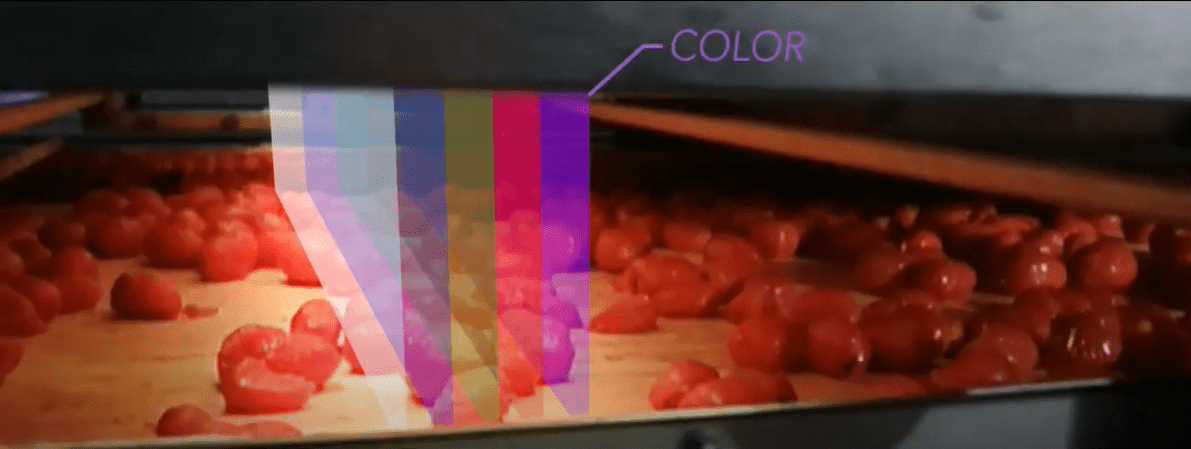

Diese Art von Anlage ist der Kontrolle von Agrar- und Lebensmittelprodukten gewidmet: Obst und Gemüse. Im untersuchten Fall handelt es sich um eine Sortieranlage mit hochauflösenden optischen Sensoren, die das Produkt untersuchen, indem 100% der Oberfläche jedes inspizierten Gemüses überprüft und Farbfehler, faule Produkte und Fremdkörper sogar der gleichen Farbe wie vom guten Produkt aussortiert werden.

Optischer Sensor, der Fehler erkennt.

Das Produkt wird mittels eines Förderbandes bewegt, das die Funktion hat, das Produkt so zu stabilisieren, dass es nicht rollt.

Im letzten Abschnitt des Förderbandes fallen die Produkte etwa 20 cm herunter. Zu diesem Zeitpunkt werden sie inspiziert und ggf. aussortiert. In dem kurzen Moment des Fallens wird das Ausstoß-System, das von Hochgeschwindigkeits-Pneumatikzylindern angetrieben wird aktiviert, die stromabwärts des Förderbandes montierten optischen Sensoren unterscheiden konforme Produkte von unbrauchbaren und trennen diese optional auch von Produkten zweiter Wahl.

Abfallschaufel im Betrieb.

Eine der Schlüsselkomponenten dieser Art von Sortierer ist sicherlich der Pneumatikzylinder, der die Auswerferlöffel antreibt.

Die Geschwindigkeit der Maschine und die Menge des aussortierten guten Produkts und damit die Qualität der Auswahl werden direkt durch die maximale Geschwindigkeit und Frequenz des Pneumatikzylinder bestimmt.

Angesichts der direkten Korrelation zwischen der Leistung der Maschine und den verwendeten Pneumatikzylindern ist klar, dass im Laufe der Jahre immer höhere Geschwindigkeiten erforderlich waren, da die kontinuierlichen Verbesserungen bei Elektronik und Sensoren eine immer höhere Leistung ermöglichten.

In kurzer Zeit machte dieser technologische Schub Standardlösungen überflüssig und die Entwicklung von Sonderzylindern erforderlich, die die höchsten erforderlichen Geschwindigkeiten erreichen können – bis zu maximalen Frequenzen von über 20 Zyklen pro Sekunde.

Die Erhöhung der Geschwindigkeit erfordert auch eine Verstärkung, die den für die Lebensmittelindustrie typischen immer höheren Belastungen und rauen Umgebungsbedingungen standhält.

Einerseits war es daher notwendig, den Zylinder weiterzuentwickeln, um die Komponenten zu verstärken, die am stärksten dynamischen Belastungen ausgesetzt sind, insbesondere Stößen und Vibrationen, sowohl durch Auswahl der am besten geeigneten Materialien als auch durch Verwendung speziell entwickelter Konstruktionslösungen.

Andererseits mussten Materialien und Konstruktionen verwendet werden, die es ermöglichten, die strengen Anforderungen für die Lebensmittelindustrie einzuhalten, um eine mögliche Kontamination zu vermeiden, die aber auch, insbesondere was die Dichtungen anbelangt, Korrosion und Verschleiß durch Gemüsesäfte und -rückstände, aber auch chemische Aggressivität durch Waschen mit heißem Wasser und Säure oder basischen Lösungen standhalten.

Bei der Konstruktion eines Pneumatikzylinders zur Verwendung in der Lebensmittel Umgebung ist das Waschen tatsächlich einer der Hauptaspekte, auf die zu achten ist.

Es ist wichtig, dass die mit Lebensmitteln in Kontakt kommenden Oberflächen am Ende der Arbeitszyklen gewaschen werden, um die Hygiene der verarbeiteten Produkte zu gewährleisten. Dieses Verfahren ist eine große Herausforderung für die Maschinenkomponenten, insbesondere unter Berücksichtigung der Art der verwendeten Dichtungen.

Dichtungen, die typischerweise gegen Hydrolyse durch heißes Wasser und verschiedene Chemikalien beständig sind, sind typischerweise empfindlich und weisen eine begrenzte Elastizität auf, was sie besonders verschleißanfällig macht und nicht geeignet für starke mechanische Beanspruchungen aufgrund von Verkrustungen und hohen Frequenzen.

Im Gegensatz könnte ein elektrischer Zylinder aus technischer Sicht die Lösung in Bezug auf die Frequenz liefern, d.h. die Betriebszyklen pro Sekunde, hat aber gleichzeitig viel höhere Produktionskosten als ein pneumatischer Zylinder.

Wie wir im nächsten Punkt sehen werden, ist dieser Zylindertyp während der gesamten Erntezeit des Gemüses, die mehrere Monate dauern kann, an jedem Wochentag 24 Stunden lang Belastungen und Verschleiß ausgesetzt.

Dies bedeutet, dass ein Zylinder zwar widerstandsfähig und gut konstruiert sein kann, jedoch in den verschiedenen Jahreszeiten mehrmals ausgetauscht werden muss, um Brüche oder sehr teure Maschinenstillstände für Unternehmen zu vermeiden.

Gibt es wirklich eine Lösung?

In Unternehmen kommt es oft vor, dass man brillante Ideen hat, diese aber nicht auf brillante Weise umsetzen kann.

Diese Situation erzeugt einen Zeitbomben-Effekt, da sie Frustration, Zeit- und Geldverschwendung in Forschung und Entwicklung mit unzureichenden Lösungen ansammelt, die sich nur am Ende als Sackgassen herausstellen.

Dieser Prozess endloser Versuche ist sowohl für den Unternehmer als auch für die internen Ressourcen anstrengend, kann aber vor allem auch zu sehr unzufriedenen Kunden führen, wenn eine nicht optimale Lösung auf den Markt gebracht wird: ständige Beschwerden, Imageschäden, längere Wartungsunterstützung mit sehr hohe Kosten, Rückgaben und Rückerstattungen sind natürliche Folgen dieses Prozesses, der in Unternehmen täglich stattfindet.

Tatsächlich hat sich dieser Marktführer bei der Herstellung von Sortiermaschinen nach dem Versuch mit Pneumatik- und Elektrozylindern verschiedener Art, keine geeigneten Lösungen auf dem Markt zu finden, für einen alternativen Weg entschieden.

Der Kunde entschied sich für den Sonderzylinder (nach Maß), obwohl er zu Beginn äußerst unmotiviert war, weil er glaubte, dass nicht einmal diese Lösung die für Sortiermaschinen so begehrte Zuverlässigkeit bringen würde.

Tatsächlich machte es der 24/7-Betrieb, der zu der hohen Korrosivität der Betriebsumgebung beitrug, wirklich schwierig, einen Zylinder zu konstruieren, der neben der Gewährleistung der erforderlichen Arbeit auch klein und korrosionsbeständig sein musste.

Nicht nur das: Der Kunde wollte es äußerst zuverlässig, mit einer sehr hohen Frequenz von Zyklen pro Sekunde und dass die Kosten in Grenzen gehalten würden, kurz gesagt, eine echte Mission, die an die Grenzen der Pneumatik stößt.

Darüber hinaus musste die Entwicklung dieser Lösung in kürzester Zeit erfolgen, da das Unternehmen unter dem Druck seiner Kunden stand, die dringend zuverlässige Maschinen benötigten.

Seit Monaten werden zwischen dem Unternehmen und Cy.Pag. E-Mails und Telefonanrufe ausgetauscht. Stunden und Stunden für die Entwicklung eines Zylinders, der alle oben beschriebenen Funktionen bietet und die Kunden unseres Partners zufriedenstellen kann.

Nach monatelanger Arbeit und verschiedenen Testlösungen kamen wir zu einer ersten Lösung, die für den Markt zufriedenstellend war. Der von uns entworfene Zylinder war in der Lage, lange Zeit mit sehr hohen Frequenzen zu arbeiten und einen extrem kleinen Raum hinter den Auswerferlöffeln einzunehmen, mit denen nicht konformes Gemüse entsorgt wird.

Ein Zylinder an der Grenze der Pneumatik

Wenn Sie etwas entwicklen, das es nicht gibt und es daher keine Vergleichsbedingungen auf dem Markt gibt, benötigen Sie innovative Lösungen, die weit über die Möglichkeiten eines Standardzylinders hinausgehen.

Die Entwicklung eines Pneumatikzylinders, der 23 Zyklen pro Sekunde ausführen kann, in Mini-Größe und gegen chemische Einflüsse beständig ist, und als ob dies noch nicht reichen würde, zu einem wettbewerbsfähigen Preis, dies war durch das Entwickeln eines einzigartigen und nicht kopierbaren Produktes möglich, das diese Maschinen zu einem echten und einzigartigen, technologischen Meisterwerk macht.

Wenn ein Unternehmer davon träumt, eine äußerst innovative Maschine zu bauen, durchläuft er schwierige Momente und wenn er die Realisierung des Projekts erreicht, kann er endlich mit dem Vertrieb beginnen und das wahre Interesse seiner Kunden am Markt überprüfen.

Dieses Unternehmen hat eine Tomatensortiermaschine mit innovativer Technologie entwickelt, die speziell von Cy.Pag. für lange Lebensdauer und Zuverlässigkeit entwickelt wurde.

Nur Innovatoren können vom sogenannten “First Mover Advantage” profitieren, d.h. dem Vorteil, als Erster auf einem neuen Markt ein Produkt oder eine Dienstleistung einzuführen.

Andererseits ist das Unternehmen als erstes Unternehmen auf dem Markt auch Risiken ausgesetzt: Es sind eine Reihe von Feldtests erforderlich, die nicht immer zu positiven Ergebnissen führen.

Im besagtem Fall musste im Feldtest überprüft werden, ob die so konstruierten Maschinen während der gesamten Saison dem Angriff der im Tomatensaft enthaltenen ätzenden Stoffe während der gesamten Saison standhielten.

Bei der Entwicklung von Produkten, die innovative Lösungen bei unterschiedlichen Belastungen und häufig mit widersprüchlichen Anforderungen verwenden, ist die Durchführung von Feldtests vor Ort erforderlich.

Angesichts der absoluten Notwendigkeit, die Produktion während der Ernte- und Verarbeitungszeit von Lebensmitteln nicht zu unterbrechen, war es notwendig die Kosten für Maschinenstillstandszeiten zu vermeiden, vor allem aber die Schäden an der Rohware zu vermeiden, die während eines Stopps auftreten würden.

Der Aspekt der Zuverlässigkeit ist daher von wesentlicher Bedeutung und erfordert, dass wir uns nicht auf theoretisches Design oder Labortests beschränken. Aus diesem Grund hat sich Cy.Pag. bereit erklärt, Tests selbst durchzuführen und dann bei der Durchführung von Feldtests mitzuarbeiten. Dank der positiven Ergebnisse, die bei den Tests auf den Erntefeldern erzielt wurden, war es möglich, die neuen Maschinen mit der Sicherheit einer jetzt bewährten Lösung freizugeben.

Trotz aller zu beachtenden Probleme und Einschränkungen hat die Markteinführung einen breiten Konsens erzielt und hat ein breites Entwicklungsszenario eröffnet: Die Zylinder widerstanden während der gesamten Saison intensiven Arbeitszyklen, ätzenden Stoffen und häufigem Waschen.

Das fehlende Stück, um das Unternehmen in die Entwicklung zu bringen

Kann ein Pneumatikzylinder die Arbeitsabläufe in der Welt der Landwirtschaft revolutionieren?

Die Lösung des kundenspezifischen Pneumatikzylinders hat dem Unternehmen eine beispiellose Gelegenheit zur unternehmerischen Entwicklung eröffnet, da es nicht nur das erste Unternehmen auf dem Markt war, das diese Technologie einsetzte, sondern auch die konkrete Möglichkeit hatte, eine innovative Lösung für ein weit verbreitetes Problem in der Landwirtschaft zu verbreiten. Ein bisschen so wie der Mähdrescher die Weizenernte revolutioniert hat, die zuvor von Hand durchgeführt wurde.

Die Stärken dieser Lösung brachten eine Reihe von Vorteilen:

- Viel niedrigere Produktionskosten als bei einem elektrischen Zylinder, was die Möglichkeit beinhaltet, die Zylinder zwischen einer Saison und der nächsten mit geringeren wirtschaftlichen Auswirkungen auszutauschen. Das Unternehmen konnte so die Kosten für Produktion und Wartung der Maschinen senken;

- Die hohe Betriebsgeschwindigkeit ermöglicht es der Maschine, ihre Arbeit schneller und mit weniger weggeworfenem guten Produkt zu erledigen.

- Die erhöhte mechanische und chemische Beständigkeit verringert die Häufigkeit von Wartungsarbeiten während der Erntezeit.

Insbesondere Beständigkeit und Zuverlässigkeit sind grundlegende Aspekte für diejenigen, die auf diesem Gebiet arbeiten, da Maschinenstillstandszeiten enorme Kosten verursachen: Tatsächlich führt der Produktionsstopp nicht nur zum Stillstand der Maschinen und der Arbeitskräfte, sondern auch zu einer sehr raschen Verschlechterung des Gemüses, das Gefahr läuft, in sehr kurzer Zeit zu verrotten, so dass Tonnen vom Produkt wegzuwerfen sind.

Eine Partnerschaft zur Schaffung von Wettbewerbsvorteilen

Sicherlich hat dieses oder vielmehr diese Projekte eine solide Zusammenarbeit mit Cy.Pag. geschaffen, die seit mehr als 20 Jahren besteht.

Die entworfenen Zylinder sind seit langem patentiert, daher handelt es sich um eine eigene Lösung, die von der Konkurrenz nicht kopiert werden kann und somit einen dauerhaften Wettbewerbsvorteil schafft.

All dies war möglich, weil das Unternehmen die Aufgabe ausgelagert hat, eine ganz bestimmte Komponente zu entwerfen, die fundiertes technisches Wissen erfordert, und sich dabei auf unser Entwicklungsbüro stützt, das über 25 Jahre Erfahrung in der Branche und mehr als 5.000 durchgeführte Sonderprojekte verfügt. .

Diese Zusammenarbeit war dank der kontinuierlichen Kommunikation und Unterstützung durch hochqualifiziertes technisches Personal möglich, die es dem Unternehmen ermöglichte, schnell auf die auf dem Weg aufgetretenen Probleme zu reagieren und entspannter zu sein, da es einen starken und technisch vorbereiteten Partner hatte.

Seit Beginn der Zusammenarbeit mit diesem Unternehmen bis heute hat Cy.Pag. den Sonderzylinder mit immer fortschrittlicheren Lösungen kontinuierlich verbessert und die 10. Version erreicht, ähnlich wie Apple es mit seinen Produkten tut, die mechanisch noch robuster und korrosionsbeständiger sind als frühere Versionen.

Tatsächlich wurden einige Maßnahmen ergriffen, um die Struktur des Zylinders zu stärken und bei immer höheren Frequenzen zu arbeiten, um den Anforderungen des Herstellers besser gerecht zu werden, ein Aspekt, der dem Zylinder eine längere Lebensdauer ermöglicht.

Cy.Pag. hat einen kostenlosen Bewertungsservice für Unternehmen entwickelt, die die Wettbewerbsvorteile vergleichen möchten, die ein maßgeschneiderter Zylinder für Maschinen wie Sortiertische, den optischen oder sensorbasierten Sortierer, das Sortierband für Fremdkörper bieten kann.

Die Beratung gliedert sich in zwei Phasen:

- Telefonischer Kontakt mit einem unserer spezialisierten Techniker vor der Bewertung;

- Voranalyse der vom Kunden bereitgestellten technischen Informationen mit Angabe der Vorteile im Zusammenhang mit der Konstruktion eines kundenspezifischen Zylinders.

Nach der Entwicklung von Tausenden von kundenspezifischen Zylindern haben wir ein äußerst effektives Protokoll entwickelt, um keine Zeit der Unternehmen zu verschwenden, sondern um sofort zu den wesentlichen Informationen zu gelangen.

Rufen Sie jetzt einen unserer technischen Tutoren an, um herauszufinden, wie Sie einen Wettbewerbsvorteil in Ihrem Marktsegment erzielen können.

Von ’98 bis Januar 2021 haben wir fast 270.000 Sonderzylinder für diese Anwendung verkauft.