Chi produce macchine destinate al Sorting di prodotti agricoli può immaginare quanto possa essere complicato progettare e mantenere in funzione questo tipo di impianti.

Infatti è necessario assemblare tecnologie estremamente avanzate, che quindi sono piuttosto delicate, con la necessità di lavorare ininterrottamente per tutta la stagione, 24h su 24h, in un ambiente reso altamente corrosivo dai succhi fuoriusciti dai prodotti agricoli.

In questo caso studio, parleremo di un produttore di macchine per il Sorting di ortaggi con sede in Italia e che ha all’attivo oltre 1.500 macchine installate nel mondo. Il suo fatturato e l’export sono sempre in crescita, grazie anche all’innovazione e alle collaborazioni proseguite negli anni con Partner esterni.

Vediamo quali sono stati i fattori di successo che hanno guidato questa azienda Leader del settore a conquistare il mercato.

Tabella dei Contenuti

Perché il cilindro pneumatico standard non è adatto alle macchine per il Sorting di prodotti agricoli?

Le macchine per il Sorting di ortaggi richiedono velocità di operazione e frequenza molto alte, senza le quali non si riuscirebbe ad avere un risultato soddisfacente per i produttori agricoli.

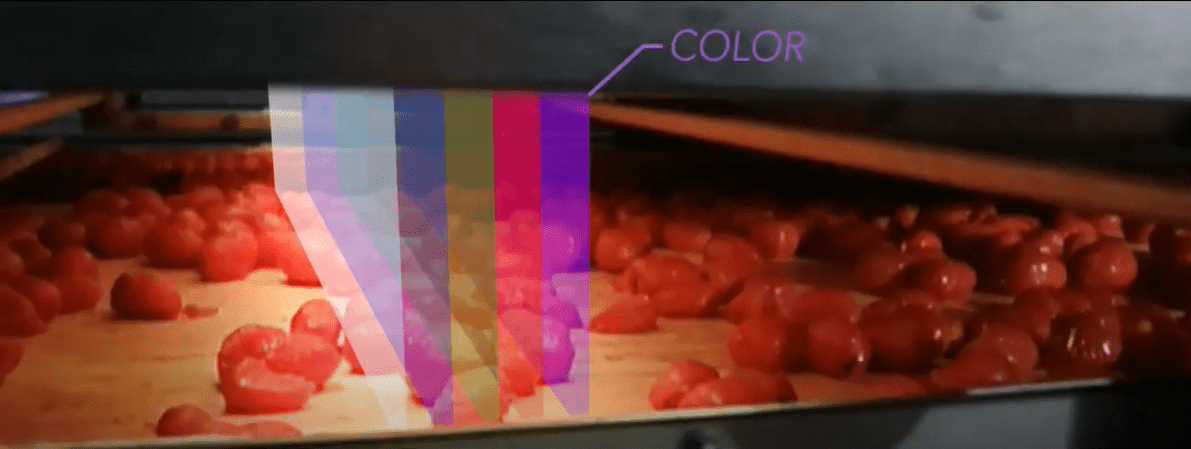

Questo genere di impianti è dedicato al controllo di prodotti agroalimentari: Frutta e Vegetali. Nel caso in esame parliamo di una selezionatrice ottica a sensori ad alta risoluzione, che esamina il prodotto controllando il 100% della superficie di ogni ortaggio ispezionato ed è in grado di scartare difetti di colore, prodotti marci e corpi estranei anche dello stesso colore del prodotto buono.

Sensore ottico che individua le imperfezioni.

Il prodotto viene spostato per mezzo di un nastro trasportatore che ha la funzione di stabilizzare il prodotto affinché non rotoli.

Nel tratto finale del nastro trasportatore i prodotti vanno in caduta per circa 20cm, momento in cui vengono ispezionati ed eventualmente espulsi: nei pochi istanti di caduta il sistema di scarto a palette azionate da cilindri pneumatici ad alta velocità, montato a valle dei sensori ottici, differenzia i prodotti conformi separandoli da quelli inutilizzabili ed opzionalmente anche da quelli considerati prodotti di seconda scelta.

Palettine azionate dai cilindri pneumatici, scartano i prodotti non conformi.

Uno dei componenti chiave di questo tipo di selezionatrice è sicuramente il cilindro pneumatico che aziona le palette.

La velocità della macchina e la quantità di prodotto buono scartato e quindi la qualità della selezione sono determinati in modo diretto dalla massima velocità e frequenza raggiungibile dal cilindro pneumatico.

Data la diretta correlazione tra le prestazioni della macchina e i cilindri pneumatici usati, è chiaro che nel corso degli anni sono state richieste velocità sempre più elevate, man mano che i continui miglioramenti dell’elettronica e dei sensori consentivano prestazioni sempre più elevate.

In breve tempo, questa spinta tecnologica ha reso obsolete le soluzioni standard ed ha creato la necessità di sviluppare cilindri speciali in grado di raggiungere le maggiori velocità richieste, fino alle frequenze massime di funzionamento superiori ai 20 cicli al secondo.

L’aumento delle velocità richiede anche un irrobustimento capace di resistere alle sollecitazioni sempre più elevate ed alle condizioni ambientali gravose, tipiche del settore alimentare.

Da un lato, quindi, è stato necessario evolvere il cilindro per rinforzare i componenti maggiormente sottoposti a sollecitazioni dinamiche, in particolare urti e vibrazioni, sia selezionando i materiali più adeguati sia adottando soluzioni costruttive appositamente sviluppate.

Dall’altro, è stato necessario utilizzare materiali e design che consentissero di rispettare i rigidi requisiti delle normative per l’industria food per evitare possibili contaminazioni, ma che fossero anche in grado di resistere, soprattutto per quanto riguarda le guarnizioni, sia alla corrosione che all’usura derivanti da succhi e residui vegetali, ma anche all’aggressione chimica derivante dai lavaggi con acqua calda e soluzioni acide o basiche.

Nella progettazione di un cilindro pneumatico per uso in ambiente alimentare, l’aspetto dei lavaggi è infatti uno degli aspetti principali a cui prestare attenzione.

E’ fondamentale che le superfici a contatto con il cibo debbano essere lavate al termine dei cicli di lavoro per garantire l’igiene dei prodotti lavorati; questa procedura costituisce una sfida impegnativa per i componenti della macchina, soprattutto quando si considera la tipologia di guarnizioni utilizzate.

Guarnizioni tipicamente resistenti all’idrolisi causata da acqua calda e da varie sostanze chimiche sono tipicamente delicate e dotate di limitata elasticità, cosa che le rende particolarmente soggette all’usura e non adatte a subire intense sollecitazioni meccaniche dovute alle incrostazioni e alle alte frequenze.

Al contrario, un cilindro elettrico potrebbe fornire la soluzione in termini di frequenza da un punto di vista tecnico, ovvero i cicli al secondo di funzionamento, ma allo stesso tempo presenta costi di produzione molto più elevati rispetto ad un cilindro pneumatico.

Come vedremo nel punto successivo, questo tipo di cilindri è sottoposto a stress ed usura per 24 ore ogni giorno della settimana per tutta la stagione di raccolta degli ortaggi che può durare diversi mesi.

Questo significa che per quanto un cilindro possa essere resistente e ben progettato, richiede di essere sostituito più volte durante le diverse stagioni, così da evitare rotture o blocchi macchina molto costosi per le aziende.

Una soluzione esiste davvero?

Nelle aziende capita spesso di avere idee geniali, ma di non riuscire ad implementarle in modo brillante.

Questa situazione crea un effetto di bomba ad orologeria perché fa accumulare frustrazione, perdite di tempo e denaro in ricerca e sviluppo, con soluzioni non adeguate che solo alla fine si rivelano dei vicoli ciechi.

Questo processo di tentativi senza fine è logorante, sia per l’imprenditore che per le risorse interne, ma soprattutto può anche creare clienti molto scontenti se venisse immessa sul mercato una soluzione non ottimale: continue lamentele, danni di immagine, assistenza prolungata con costi altissimi, resi e rimborsi sono conseguenze naturali di questo processo che avviene giornalmente nelle aziende.

Infatti, dopo aver tentato con cilindri pneumatici ed elettrici di vario genere, non trovando soluzioni adeguate sul mercato, questo leader nella produzione di macchine per il Sorting ha deciso di provare una strada alternativa.

Il cliente ha optato per la strada del cilindro speciale (su misura), anche se all’inizio era estremamente demotivato perché pensava che neanche questa soluzione avrebbe portato quella sicurezza a livello operativo tanto ricercata per le macchine di Sorting.

Infatti, un’operatività di 24 ore su 24, 7 giorni su 7, aggiunta all’alta corrosività dell’ambiente operativo rendeva veramente difficile la progettazione di un cilindro, che oltre a garantire i livelli di lavoro richiesti doveva anche essere di piccole dimensioni e resistente alla corrosione.

Non solo: il cliente lo voleva estremamente affidabile, con una frequenza di cicli al secondo molto alta e che gli permettesse di contenere i costi, insomma una vera a propria missione impossibile, ai limiti della pneumatica.

In aggiunta lo sviluppo di questa soluzione andava fatto nel più breve tempo possibile, perché l’azienda aveva le pressioni dei propri clienti, che avevano bisogno di macchine affidabili con urgenza.

Ci sono stati scambi di email e telefonate per mesi tra l’azienda e Cy.Pag., ore ed ore passate a progettare un cilindro che potesse avere tutte le caratteristiche sopra descritte e che fosse in grado di soddisfare i clienti del nostro Partner.

Dopo mesi di lavoro e svariate soluzioni test, siamo arrivati ad ottenere una prima soluzione che fosse soddisfacente per il mercato. Il cilindro che abbiamo progettato era in grado di lavorare a frequenze molto elevate, per lungo tempo e di occupare uno spazio estremamente ridotto dietro la palettina utilizzata per scartare gli ortaggi non conformi.

Un cilindro al limite della pneumatica

Quando si progetta qualcosa che non esiste e quindi non ci sono termini di paragone sul mercato, servono soluzioni innovative che vanno molto oltre le possibilità di un cilindro standard.

Progettare un cilindro pneumatico capace di svolgere 23 cicli al secondo, di dimensioni mini, rinforzato per resistere agli agenti chimici, e come se non bastasse ad un prezzo competitivo è stato possibile creando un prodotto unico e non copiabile, capace di rendere queste macchine un vero e proprio capolavoro tecnologico.

Quando un imprenditore sogna di costruire un macchinario estremamente innovativo, attraversa momenti difficili e quando raggiunge la realizzazione del progetto, può finalmente iniziare la distribuzione e verificare sul mercato il reale interesse dei propri clienti.

Questa azienda uscì con una macchina di Sorting di pomodori con la tecnologia innovativa progettata appositamente da Cy.Pag. per la lunga durata ed affidabilità.

Solo gli innovatori possono beneficiare del cosiddetto “First Mover Advantage”, ovvero il vantaggio di essere il primo su un nuovo mercato ad introdurre un prodotto o servizio.

D’altro canto, però, essere i primi sul mercato espone l’azienda anche a dei rischi: si rende necessaria una serie di test sul campo, che non sempre danno esito positivo.

Nel caso in esame la prova sul campo doveva verificare se le macchine così progettate resistevano per tutta la stagione all’attacco degli agenti corrosivi contenuti nel succo di pomodoro, che è altamente corrosivo.

Sviluppando prodotti che utilizzano soluzioni innovative in presenza di sollecitazioni varie e spesso con requisiti contrastanti, la scelta di effettuare delle prove sul campo risulta necessaria.

Data l’esigenza tassativa di non interrompere la produzione durante la stagione di raccolta e trattamento dei prodotti alimentari, era necessario evitare i costi del fermo macchina, ma soprattutto il danneggiamento delle materie prime che rischiavano di degradarsi durante lo stop.

L’aspetto dell’affidabilità è per tanto imprescindibile e richiede che non ci si limiti alla progettazione teorica o al test di laboratorio: ecco perché Cy.Pag. si è resa disponibile ad eseguire test in proprio e poi a collaborare all’esecuzione dei test sul campo. Grazie ai risultati positivi ottenuti durante i test sui campi di raccolta è stato possibile rilasciare le nuove macchine con la tranquillità data da una soluzione ormai comprovata.

Nonostante tutte le problematiche ed i vincoli da rispettare, il lancio sul mercato ha ottenuto larghi consensi ed ha aperto uno scenario di ampio sviluppo: i cilindri resistevano ai cicli intensivi di lavoro, agli agenti corrosivi ed ai lavaggi frequenti per tutta la stagione.

Il pezzo mancante per portare in sviluppo l'azienda

Può un cilindro pneumatico rivoluzionare le procedure di lavoro nel mondo dell’agricoltura?

La soluzione del cilindro pneumatico su misura ha portato all’azienda una opportunità di sviluppo imprenditoriale senza precedenti perché, non solo era la prima sul mercato ad utilizzare questa tecnologia, ma aveva di fronte a sé la concreta possibilità di diffondere una soluzione innovativa ad un problema molto diffuso nel settore dell’agricoltura, un po’ come la mietitrebbia ha rivoluzionato la raccolta del grano, che prima di allora avveniva a mano.

I punti forti di questa soluzione apportavano una serie di vantaggi:

Un costo di produzione molto inferiore rispetto ad un cilindro elettrico, che comporta la possibilità di sostituire i cilindri tra una stagione e l’altra con un impatto economico inferiore. L’azienda è così riuscita a diminuire i costi di produzione e mantenimento delle macchine;

L’elevata velocità di funzionamento consente alla macchina di svolgere il suo lavoro più rapidamente e con minore quantità di prodotto buono scartato;

La maggiore resistenza meccanica e chimica riduce la frequenza degli interventi di manutenzione durante la stagione di raccolta.

In particolare la resistenza ed affidabilità sono aspetti fondamentali per chi lavora in questo ambito, perché il fermo macchina genera costi enormi: il fermo della produzione, infatti, non provoca solo il blocco delle macchine e della manodopera, ma anche il deperimento rapidissimo degli ortaggi, che rischiano di marcire in brevissimo tempo, dovendo così buttare tonnellate di prodotto.

Una Partnership per creare vantaggi competitivi

Sicuramente questo, o meglio questi progetti hanno creato con Cy.Pag. una solida collaborazione, che dura da ormai più di 20 anni.

I cilindri che sono stati progettati sono da tempo brevettati, sono quindi una soluzione proprietaria non copiabile dalla concorrenza, che genera così un vantaggio competitivo di lunga durata.

Tutto ciò è stato possibile perché l’azienda ha esternalizzato il compito della progettazione di un componente molto particolare e che richiede approfondite conoscenze tecniche, affidandosi al nostro studio di progettazione, che vanta oltre 25 anni di esperienza nel settore e più di 5.000 progetti speciali realizzati.

Questa collaborazione è stata possibile grazie alla continua comunicazione ed assistenza del personale tecnico altamente qualificato, che permetteva all’azienda di avere una risposta pronta ai problemi che si incontravano durante il percorso e di essere più tranquilli sapendo di avere un partner forte e tecnicamente preparato.

Dall’inizio della collaborazione con questa azienda fino ad oggi, Cy.Pag. ha continuato un perfezionamento continuo del cilindro speciale con soluzioni sempre più all’avanguardia, arrivando alla 10° versione, un po’ come Apple fa con i suoi prodotti, ancora più robusta meccanicamente e con una migliore resistenza alla corrosione delle versioni precedenti.

Sono stati infatti applicati degli accorgimenti per irrobustire la struttura del cilindro e lavorare a frequenze sempre più elevate, per soddisfare sempre meglio le esigenze del produttore, aspetto che permette al cilindro di avere una vita più lunga.

Cy.Pag. ha sviluppato un servizio gratuito di valutazione per le aziende che vogliono mettere in comparazione i vantaggi competitivi che un cilindro su misura può apportare alle macchine, come ad esempio il Banco di Monda, la Selezionatrice ottica o con sensori, il Nastro di Cernita corpi estranei.

La consulenza si articola in due fasi:

Contatto telefonico di pre-valutazione con un nostro tecnico specializzato;

Pre-Analisi delle informazioni tecniche fornite dal cliente con specifica dei benefici legati alla progettazione di un cilindro su misura.

Dopo aver sviluppato migliaia di cilindri su misura, abbiamo elaborato un protocollo estremamente efficace per non far perdere tempo alle aziende, ma arrivare subito alle informazioni essenziali.

Chiama ora uno dei nostri Tutor tecnici per scoprire come ottenere un vantaggio competitivo nel tuo settore di mercato.

Dal ’98 a Gennaio 2021 abbiamo venduto quasi 270.000 cilindri speciali per questa applicazione.