Sehr häufig geht es dabei um der Verunreinigung von Lebensmitteln; Zeitungen und TV-Nachrichtensendungen drehen das Messer gegen Unternehmen, die die Sicherheit der Verbraucher gefährden.

Haben Sie schon einmal von Verschmutzung von Kosmetika gehört?

Kosmetika sind in Kontakt mit der Haut und Schleimhauten und können ebenso schwerwiegende Infektionen und mikrobiologische Risiken bergen.

Tatsächlich haben Kosmetika, genau wie Lebensmittel, ein Verfallsdatum mit einer Abkürzung auf der Verpackung von 3M, 6M, 12M,18M, 24M oder 36M, die den Verfallsmonaten entsprechen.

Die größte Gefahr besteht beim Verpacken, denn in den Dosiermaschinen gebliebene Rückstände können Krankheitserreger enthalten, wie z.B. Staphylococcus (Akne und Hautschuppung), Bacillus Cereus (schwere Augeninfektionen) oder Candida (Hautausschlag und Dermatitis).

Die Maschinenhersteller und das Wartungspersonal sind sich dessen bewusst und müssen der Wartung der Anlagen große Aufmerksamkeit schenken und die Maschinen häufig reinigen, um zu vermeiden, dass unerwünschte Rückstände mit dem Produkt in Berührung kommen und Infektionen beim Verbraucher verursachen (z.B. Shampoo, Gesichtscreme usw.).

In dieser Branche ist, wie bei der Lebensmittelindustrie, die Sauberkeit der Umgebung und des Zylinders entscheidend, um im Geschäft zu bleiben und Verbraucherklagen zu vermeiden.

Nehmen wir ein praktisches Beispiel, das einem unserer Kunden aus der Lebensmittelbranche passiert ist: Vor einiger Zeit wollte ein Unternehmen, das Schinken herstellt, einen Routinevorgang durchführen, nämlich das Entbeinen von Schinken.

Dies ist ein hochmechanisierter Prozess, der stattfindet, wenn das Fleisch noch nicht gewürzt ist.

Dazu werden Chargen von 1.500/2.000 Schinken aufgetaut, die, einmal vorbereitet innerhalb weniger Stunden verarbeitet werden müssen, sonst drohen sie verderben und dürfen bei Verzögerungen nicht wieder in den Gefrierschrank gelegt werden.

Bevor sie mit der Verarbeitung begannen, bemerkten die Verantwortlichen, dass die Maschinen nicht richtig funktionierten, was den gesamten Prozess hätte stoppen können. Wenn die Fleischcharge außerhalb des Gefrierschrankens bleibt, könnte sie verunreinigt werden, so dass sie entsorgt werden müsste.

Deshalb wurden die Manager gezwungen, jeden einzelnen Mitarbeiter (auch die Manager selbst) mit der Handverarbeitung von Schinken zu beauftragen, um den Schaden zu begrenzen, der sich im Laufe der Zeit dramatisch erhöht hätte.

Sicherlich haben wir im Kosmetik-Bereich nicht so schnell verderbliche Materialien wie Fleisch, aber Ausfallzeiten (im schlimmsten Fall) oder Verzögerungen bei der Wartung wirken sich sowohl auf die Produktivität als auch auf wirtschaftliche Ebene negativ aus.

In der Fallstudie sprechen wir über die Analyse, die an den Abfüllanlagen durchgeführt wurde, um anschließend kundenspezifische Pneumatik Zylinder zu entwickeln und dann zu produzieren, die die Wartungs-und Reinigungszeiten drastisch reduzieren würden.

Inhaltsverzeichnis

Wie funktionieren pneumatische Dosierzylinder in der Kosmetikbranche?

Die Funktion eines Pneumatikzylinders bei dieser Art von Anlage ist genauso einfach wie heikel.

Ein Hebel passt den Hub des Zylinders an und ermöglicht es, die Produktmenge zu wählen, die von der Maschine gepumpt werden muss, um den Behälter richtig auszufüllen.

Dies ist der erste Vorgang der durchzuführen ist, bevor der Anlage die Herstellung beginnt.

Danach wird das System in Betrieb genommen, der Zylinder wird mit Druckluft aktiviert und füllt bei jedem Zyklus die Behälter der Produktionslinie.

Um die vollständige Sterilität der Arbeitsumgebung zu gewährleisten, benötigen diese Zylinder eine ständige Wartung, d.h die Reinigung und Austausch der Dichtungen, um die Ablagerung von Restbeständen zu vermeiden.

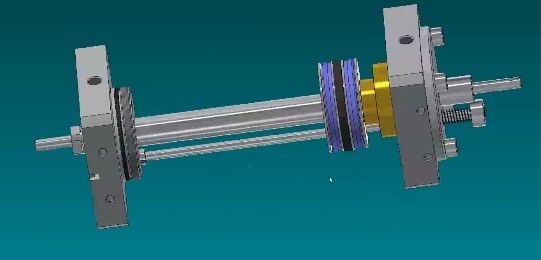

Es ist zeitaufwendig, den Standardzylinder aus seinem Gehäuse zu demontieren, zu öffnen (durch Abschrauben der Zugstangen) und schließlich gründlich zu reinigen; danach wird der ganze Vorgang in umgekehrter Reihenfolge wiederholt, um alles wieder zusammenzusetzen.

Eine Maschine mit 8 Zylindern erfordert großen Aufwand in Bezug auf Wartungszeit, deshalb ist sehr vorteilhaft in die Optimierung des Wartungsprozesses zu investieren.

Die wichtigsten Schritte für die Entwicklung und Herstellung dieser Art von Zylindern sind die folgenden.

Herausforderungen: Zeit- und Kosteneinsparung zur Steigerung der Produktivität

In der Fallstudie über Lebensmittel, die Sie hier lesen können, entdeckte man oft eine Fehlfunktion der Anlage, die mit einem Zylinder zusammenhing, der nicht in der Lage war, die für diese Anwendung erforderliche Leistung zu erreichen (bevor wir mit unserer Lösung eine Verbesserung herbeiführten).

In diesem Fall war das Problem ein ganz anders: Zwar gab es keine größeren Mängel an der Anwendung, die im Betrieb hervorragend funktionierte, aber diese Technologie machte es wirklich schwierig, die Anlage zu warten und zu reinigen.

Die Zeit war gekommen, innovativ zu sein und einen Weg zu finden, um die Produktivität zu steigern und die Arbeit der Wartungstechniker zu erleichtern.

Was war das größte Problem, das die alten Maschinen hatten?

Wie bereits erwähnt, wurde in diesem Bereich sehr häufig eine Routinewartung durchgeführt.

Man musste einen großen Teil der Maschine zerlegen, um an die Zylinderschrauben, (die sich auf der Rückseite befinden) zu gelangen und die Dichtungen auszutauschen oder die Reinigung durchzuführen.

Dieser Art der Bedienung erinnert sehr an die Arbeit der Mechaniker, wenn sie die Wasserpumpe demontieren müssen, die sich an einer unzugänglichen Stelle befindet, und daher gezwungen sind, den gesamten Motor auszubauen, um die Arbeit erledigen zu können.

Für diesen Vorgang benötigte der Wartungstechniker etwa 10 bis 15 Minuten pro Zylinder, was keine zu lange Zeit war, aber wenn man bedenkt, dass er an 8 Zylinder pro Maschine und an 10 Maschinen durchgeführt werden muss, dann spielt die Zeit eine wichtige Rolle.

Wie bereits erwähnt, geht es nicht um die Funktionalität der Maschine, aber die Optimierung dieses Prozesses hätte jeden Tag Stunden an Arbeit erspart, die für andere, produktivere Aufgaben genutzt werden konnten, um die Wartungskosten der Maschine zu senken.

Die Wartung muss gut durchgeführt werden, da Produktablagerungen nicht nur ein Verschmutzungsrisiko darstellen, sondern auch Korrosion am Zylinder verursachen, was große Schäden verursacht und die Lebensdauer des Zylinders verkürzt.

Wie wir in der Fallstudie der Lebensmittel gesehen haben, sind die Schäden enrom und dasselbe gilt für diejenige, die Kosmetika herstellen.

Jeder Teil des Zylinders, der Materialablagerungen begünstigt, wird zu einem Bereich, der häufig gewartet werden muss.

Zum Beispiel begünstigen Zylinderzugstangen Materialablagerungen und erfordern mehr Wartung, um sicherzustellen, dass alle Produktablagerungen/korrosive Mittel entfernt werden.

Ein neuer Zylinder, einfacher zu verwalten

Als unsere technische Abteilung mit der Entwicklung des neuen Zylinders begann, war von Anfang an klar, dass er für folgendes ausgelegt werden muss:

Die Erleichterung der Arbeit der Wartungstechniker;

Die Entfernung aller Teile, die eine Ablagerung von Produkt/Chemikalien auf dem Zylinder begünstigen.

Wie konnte die Wartung erleichtert werden, ohne die Funktionalität des Zylinders zu beeinträchtigen?

Die Lösung ist so einfach wie wirksam.

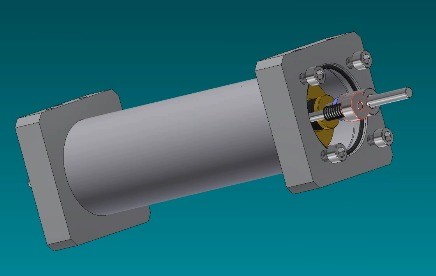

Wir haben den Zylinderkopf in zwei Teile zerlegt: Der mittlere ist wie ein Deckel durch das Lösen von 4 leicht zugänglicher Schrauben abziehbar, und erlaubt es Ihnen, die Dichtungen schnell zu reinigen und zu ersetzen, ohne Zeit zu verlieren.

Dann vergleichen wir die zwei Wartungsprozesse:

Beim alten System war es notwendig, die Maschine in einer unbequemen Position von unten zu demontieren, 8 Schrauben an verschiedenen Positionen zu entfernen, den Zylinder herauszuziehen und zu öffnen, zu reinigen und die Dichtungen zu ersetzen. Am Ende musste man alle Schritte rückwärts durchführen, um alles wieder zusammenzusetzen und alles für jeden Zylinder wiederholen. Eine übermäßige Arbeit wie der Ausbau des Motors, um die Wasserpumpen auszutauschen!

Jetzt, mit dem neuen Zylinder muss man nur 4 Schrauben entfernen, reinigen und die Dichtungen ersetzen, und alles ist erledigt.

Diese Lösung hat es ermöglicht, die Wartungszeit auf ein Zehntel der bisherigen Zeit zu reduzieren und die Häufigkeit der Wartung zu erhöhen, um so die Maschinenleistung zu verbessern und das Verschmutzungsrisiko zu mindern.

Früher benötigte man 20 Minuten für dieseWartung, jetzt ist in 2/3 Minuten alles fertig.

Wie bereits erwähnt, wird dieser Vorgang nicht nur an einer, sondern an mehreren Maschinen durchgeführt: Multipliziert man die eingesparte Zeit mit 10 Maschinen, ergibt sich eine Gesamtersparnis von 2/3 Stunden pro Wartung.

Wenn wir nachrechnen, haben wir nicht nur eine Zeitersparnis, sondern können bei einem Ausfall auch viel schneller eingreifen und Produktionsverzögerungen fast ausschließen.

Darüber hinaus hat unsere technische Abteilung im Hinblick auf den Aufbau des Zylinders und seiner Funktionalität beschlossen, die Zugstangen zu entfernen, die die Ansammlung von Material und damit die Korrosion des Zylinders selbst stark fördern.

Diese Lösung führt dazu, dass wir, wie Sie auf dem Bild sehen können, einen Zylinder mit einem minimalen Design haben, aber mit Eigenschaften, die ihn einzigartig machen; sowie die beste Wahl für diese Art von Anwendung.

Das Fehlen von Zugstangen vereinfacht die Reinigung, da diese empfindliche Stelle, an der sich Schmutzrückstände konzentrieren, nicht mehr vorhanden ist und erfordert daher keine, manchmal komplizierte, Reinigung, wenn Rückstände in den Zwischenräumen stecken bleiben.

Die Eroberung der Märkte

Die Konstruktionsstrategien, die zum Endergebnis eines Zylinders ohne Zugstangen und mit einem System für schnellen Wartung geführt haben, wurden von unserem Kunden sehr geschätzt, der einen erheblichen Wettbewerbsvorteil gegenüber seinen Konkurrenten, die noch an ein veraltetes System gebunden sind, erlangt hat.

Darüber hinaus wurde diese Lösung auch in andere Sektoren (mit ähnlichen Eigenschaften) übernommen, was die Wartungs- und Reinigungsprozesse vereinfacht und somit Zeit für die Wartungstechniker und Tausende von Euros für die Unternehmer spart.

Man würde erwarten, dass der Preis unseres Zylinders angesichts der Maßnahmen, die zur Verbesserung der Situation unserer Kunden ergriffen wurden, höher wäre, aber nein, wir haben es geschafft, einen gleichwertigen Preis beizubehalten, aber mit viel größeren Vorteilen.

Jeder Unternehmer weiß, dass es sich lohnt, etwas mehr Kleingeld auszugeben, um Tausende zu sparen, mit einem enormen Return on Investment.

Die entstandene Partnerschaft mit dem Kunden hält seit Jahren an, mit kontinuierlichen Produktionsinnovationen und der Zufriedenheit seiner Endkunden.

Tatsächlich denken wir bei Cy.Pag nicht nur an unsere Kunden, sondern auch an die Bedürfnisse und Anforderungen der Kunden unserer Kunden; dies ist eine unserer Stärken die uns zu einem führenden Unternehmen in der Produktion und Vermarktung von kundenspezifischen Pneumatik-Zylindern macht, und dafür sorgt, dass die Rücklaufquote jedes Jahr unter 0,46% bleibt, als Beweis der Zuverlässigkeit unserer Produkte.

Um einen fast unfairen Wettbewerbsvorteil zu haben, der Sie von Ihren Mitbewerbern abhebt, kontaktieren Sie einen Berater für Pneumatik unter +39 0342 60 50 11 oder schreiben Sie eine E-Mail an info@cypag.com für eine kostenloses Beratungsgespräch, bei dem wir ihre spezifische Situation analysieren und Sie bei der Auswahl des für Sie am besten geeigneten Zylinder beraten.